Präzision beim PCB Rakeln ist in der Serienfertigung der Schlüssel zu zuverlässigen und fehlerfreien Leiterplatten. In der Prototypenfertigung, wie bei 8tronix, darf es dagegen etwas entspannter zugehen: Die Lötpaste gleicht kleinere Ungenauigkeiten beim Verflüssigen von selbst aus und richtet die Bauteile perfekt aus.

Trotzdem zahlt sich sauberes beim Leiterplatten Rakeln aus – mit den richtigen Werkzeugen und Techniken gelingt der Lötpastenauftrag zuverlässig und effizient. Hier zeigen wir Dir, wie es geht.

Vorbereitung ist alles

PCB-Halterung – die Basis für Präzision

Eine stabile PCB-Halterung ist essenziell, um Deine Leiterplatte während des Rakelns sicher zu fixieren und Fehlausrichtungen zu vermeiden. Bei uns setzen wir derzeit auf eine maßgeschneiderte Lösung, die wir mit dem 3D-Drucker herstellen – eine pragmatische Wahl, die sich in der Prototypenfertigung bewährt hat. Für Serienfertigungen empfehlen wir jedoch professionelle Halterungen, die höchste Präzision und Stabilität bieten.

Schablone reinigen und fixieren

Die PCB-Schablone: Ist sie bestellt und ausgepackt, solltest Du sicherstellen, dass sie sauber ist – besonders, wenn sie mehrfach verwendet wird. Fixiere die Schablone anschließend stabil auf der PCB-Halterung. So bleibt Dein Leiterplatten Rakel-Aufbau zuverlässig in Position und es entstehen keine ungewollten Leiterbahnen. Um die Fixierung zu erleichtern, empfehlen wir, Kantenmarkierungen auf der Halterung anzubringen.

Tipp: Bei den meisten Leiterplattenherstellern kannst Du die PCB-Schablonen direkt beim Bestellen der Platinen kostenlos oder günstig mitwählen. Diese gelaserten Bleche sind ideal für die Prototypenfertigung.

Die richtige Arbeitsumgebung schaffen

Staubfreie Umgebung: Arbeite in einem sauberen und möglichst staubfreien Raum, um Kontaminationen auf der PCB und der Lötpaste zu vermeiden. Kleine Partikel können Kurzschlüsse verursachen oder die Lötpaste beeinträchtigen.

Temperatur und Luftfeuchtigkeit: Achte auf konstante Raumtemperatur (20–25°C) und moderate Luftfeuchtigkeit (40–60 %). Zu trockene oder feuchte Bedingungen können die Viskosität der Lötpaste beeinflussen. Das PCB Rakeln kann sonst zur Herausfordung werden!

Der PCB Rakelprozess

Die richtige Paste wählen

Bevor wir nun anfangen mit dem Leiterplatten Rakeln, brauchen wir die richtige Lötpaste. Dafür verwenden wir Loctite GC 10 oder Chip Quik NC191LT15T5. Diese verteilen wir mit gleichmäßigem Druck auf der Leiterplatte. Dafür verwenden wir ein Handrakel. Falls keine professionelle Rakelkarte verfügbar ist, kann eine alte Kreditkarte als Alternative dienen.

Lötpastenhandling optimieren

Frische Paste: Stelle sicher, dass die Lötpaste nicht abgelaufen ist. Alte Paste kann zäh werden und schlechter fließen.

Aufwärmen vor Gebrauch: Lagere die Paste im Kühlschrank, aber lass sie vor Gebrauch etwa 30 Minuten auf Raumtemperatur kommen. So verhinderst Du Klumpenbildung während des PCB Rakelns.

Richtige Menge: Verwende nicht zu viel Lötpaste – eine dünne, gleichmäßige Schicht reicht aus. Überschüssige Paste kann später Brücken oder Verunreinigungen verursachen.

Duck und Geschwindigkeit optimieren

Die Geschwindigkeit ist das A und O. Zu schnelles PCB Rakeln kann zu ungleichmäßigem Auftragen führen, zu langsames Rakeln beeinträchtigt die Qualität der Paste.

Tipp: Nicht zufrieden mit dem Rakelergebnis? Einfach die Lötpaste mit Isopropanol reinigen und neu starten!

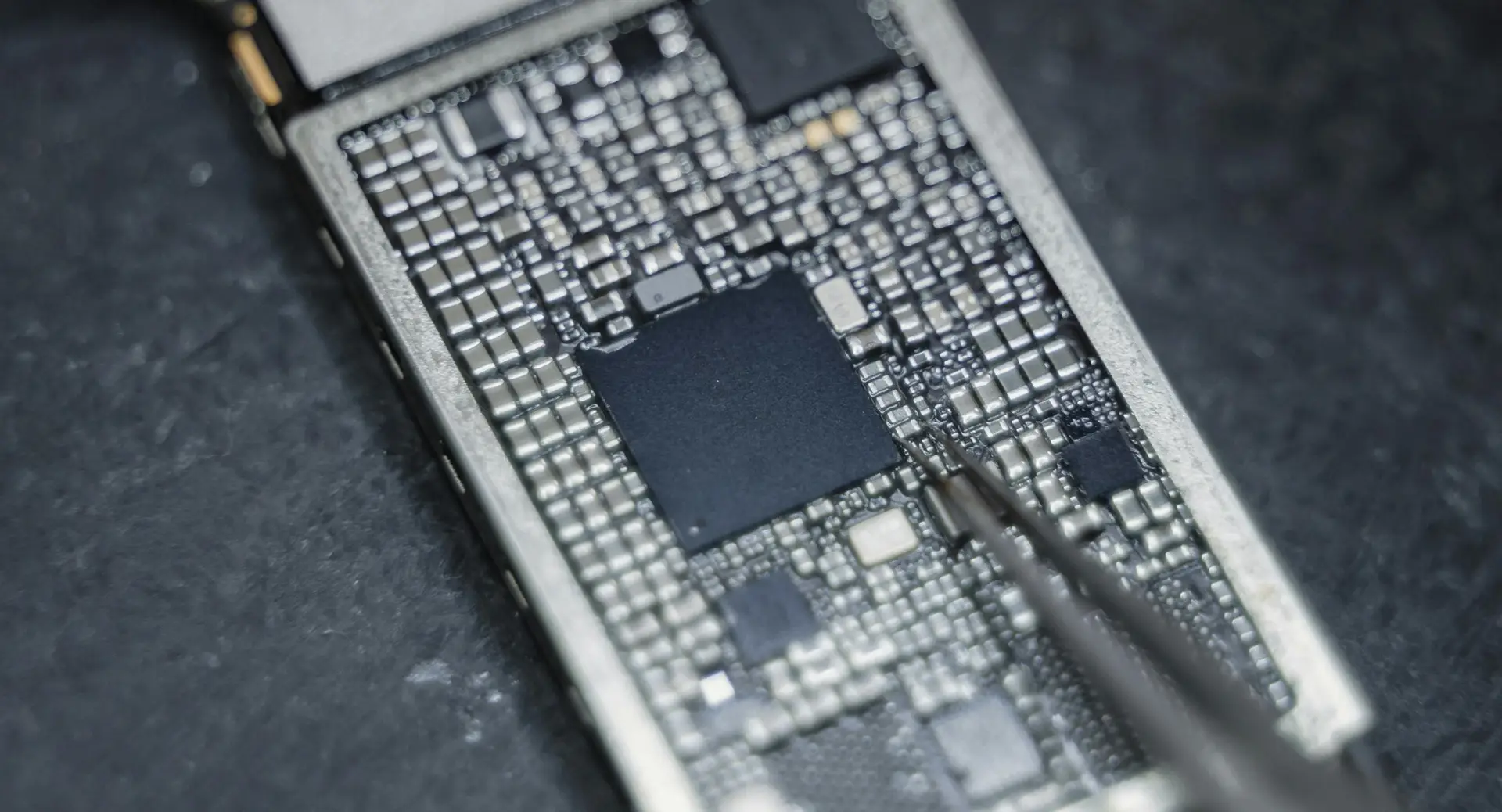

Nach dem PCB Rakeln sollte die Paste auf jedem Lötpad sauber und gleichmäßig aufgetragen sein. Verwendet man ein Mikroskop, lassen sich Unebenheiten oder Fehler leicht erkennen.

Fehlerbehebung beim PCB Rakeln

Problem: Lötpaste verteilt sich ungleichmäßig

Lösung: Überprüfe, ob die Schablone richtig fixiert ist. Teste den Druck und passe die Viskosität der Paste an.

Problem: Lötpaste bleibt an der Schablone hängen

Lösung: Reinige die Schablone gründlich und überprüfe, ob die Paste möglicherweise zu trocken ist.

Problem: Lötpaste sickert unter die Schablone

Lösung: Stelle sicher, dass die Schablone fest auf der PCB aufliegt. Verwende gegebenenfalls dünnere Distanzpads oder eine andere Fixierung.

Fazit

Das PCB Rakeln mag wie ein einfacher Schritt im PCB-Herstellungsprozess erscheinen, ist aber eine Schlüsselphase für die Qualität der Endprodukte.

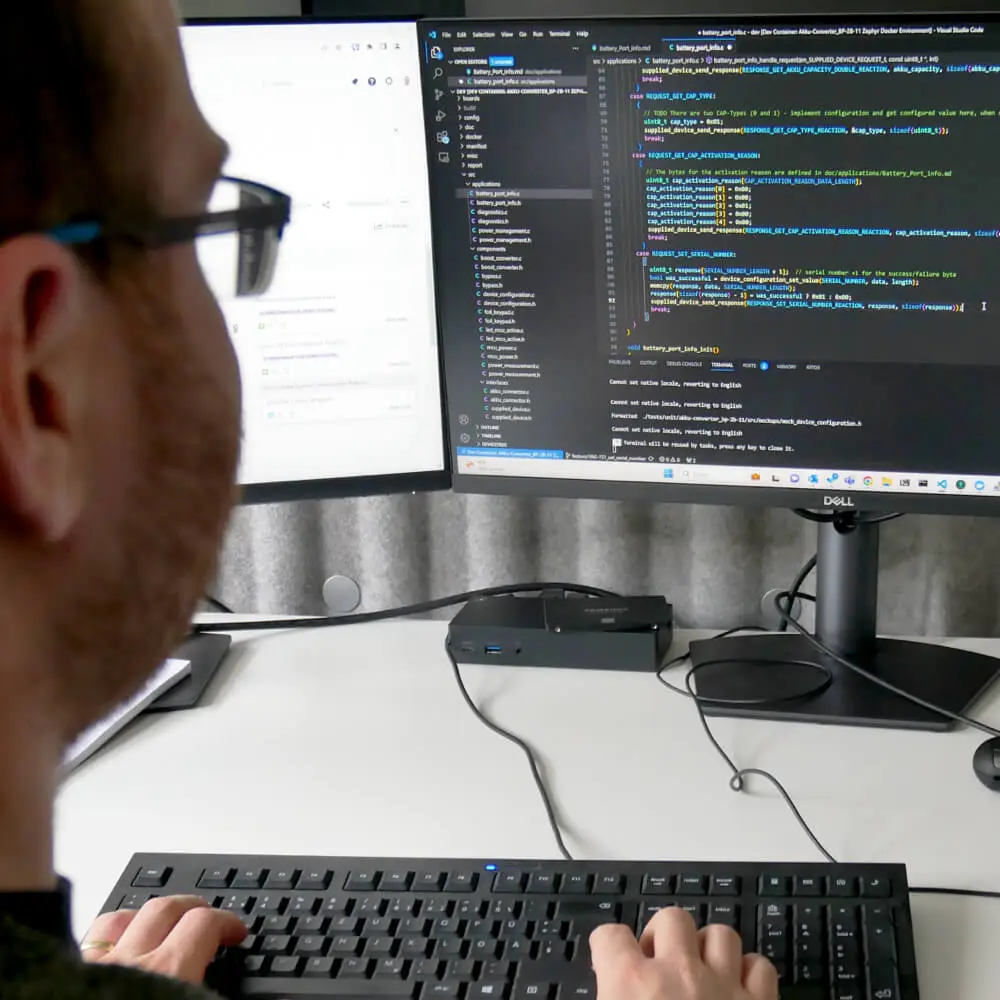

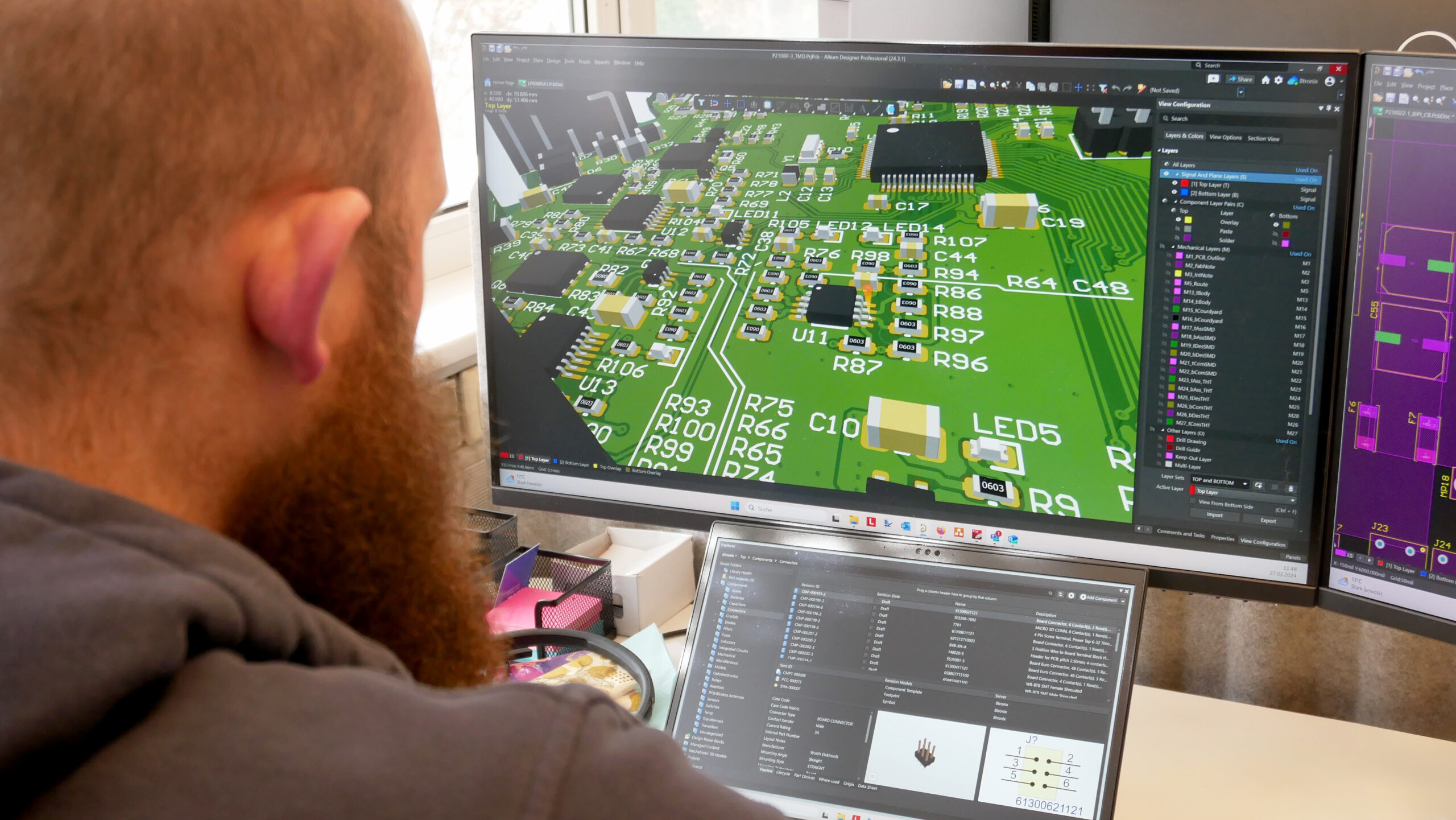

Mit diesen Tipps legst Du den Grundstein für eine perfekte PCB-Bestückung. Möchtest Du mehr über unsere Lösungen für Embedded Systems erfahren? Kontaktiere uns, und entdecke, wie wir Dich mit maßgeschneiderten Designs, hochwertiger PCB-Fertigung und innovativen Technologien unterstützen können. Dein nächstes Embedded-Projekt startet hier – wir freuen uns auf Deine Anfrage!